2022年8月11日,机械与信号处理领域国际权威学术期刊《Mechanical System and Signal Processing》(IF=8.9,中科院工程技术 1区TOP)在线发表了董蜀湘教授研究团队及其合作者的最新研究成果:“A magnetoelectric-ultrasonic multimodal system for synchronous NDE of surface and internal defects in metal”。文章报告了一种基于复合换能器的电磁-超声同步多模高性能无损检测系统,为设计基于多物理场、多模态无损检测系统开辟了一条新的途径。

金属材料广泛应用于建筑、工业、国防、能源、交通、生产制造与日常生活中。而金属材料在生产与服役过程中产生的缺陷,如果出现在关键基础设施中,比如桥梁、轨道、化学与油气管道,一旦发生故障,不仅造成重大经济损失,也威胁到人身安全。因此,金属构件的无损评估和早期健康监测是一个非常重要的课题。

金属损伤可分为两类:内部损伤,和表面损伤。检测内部缺陷的无损检测(NDT)主要依靠超声波检测(UT)、声发射检测、射线检测和漏磁检测等方法;而用于外部或表面缺陷无损检测,主要使用涡流检测 (ECT)、目视检测和渗透检测等方法。需要注意的是,每种无损检测方法都有其独特的优势,但也有其自身的局限性。例如,基于纵波超声换能器的超声检测仅适用于内部缺陷检测,为探测深层缺陷提供了良好的方法,但存在近表面检测死区。剪切波和表面波检测可以检测近表面缺陷,但与电磁检测相比,由于波长限制,它们的灵敏度较低。对于表面缺陷检测,通常采用射线检测、漏磁检测和涡流检测方法。射线检测成本高,不易移动,裂纹敏感性低;而漏磁检测只能用于检测铁磁材料;涡流检测(ECT)对表面缺陷显示了较高的灵敏度,但由于趋肤效应,检测深度非常有限。

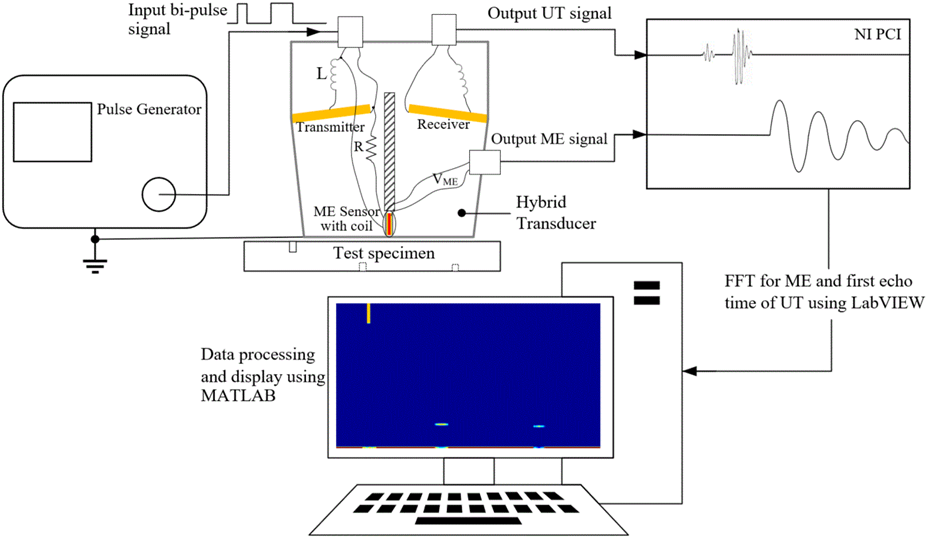

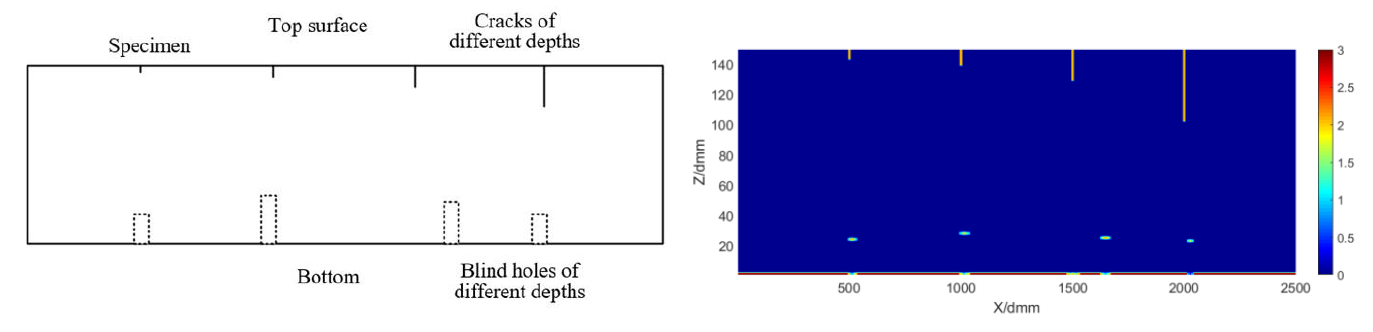

董蜀湘教授团队长期致力于磁电复合材料、压电材料、以及多种器件研究。针对上述问题,董蜀湘教授团队敏锐的指出了多物理场、多模态无损检测途径,同合作者一起发展了“磁电-超声集成无损检测系统”(见图1)。和传统单一检测方法不同的是:1)利用磁电复合材料高信噪比和指向性的优势,首次将磁电复合材料应用于交流电磁场检测;2)发明和特别设计的磁-声集成探头,可同时进行电磁、超声无损检测,然后通过检测信号的分析和数据融合技术对金属材料进行全域扫描(图2)。

图 1 磁电-超声多模态无损检测系统。

图 2 集成系统B扫描检测结果。

实验结果表明:提出的无损检测(NDT) 系统集成了 磁电(ME) 耦合、交流电磁场检测 (ACFM) 和 超声(UT) 技术,通过数据融合,可以几乎无死区、同时检测金属固体表面和内部缺陷;获得的表面缺陷分辨率为0.1mm宽和0.1mm深度裂纹,内部缺陷分辨率为2mm盲孔。与单一检测技术相比,提出的集成系统可以提供更多的缺陷位置和尺寸信息;与联合检测方法相比,该集成系统更加高效,节省了测试时间成本和工作量。 所提出的磁电-超声多物理场、多模态无损检测方法,对未来的无损检测换能器和系统集成的设计也有启发意义。

该成果第一作者是深圳大学高等研究院在站博士后常江磊博士,合作者包括哈尔滨工程大学储昭强副教授和西安交通大学高翔宇副教授,俄罗斯托木斯克理工大学A.I.Soldatov教授(共同通讯作者),董蜀湘教授是该论文通讯作者,深圳大学为第一完成单位。研究获得了国家自然科学基金、中国博士后科学基金的资助。

论文链接:https://doi.org/10.1016/j.ymssp.2022.109667